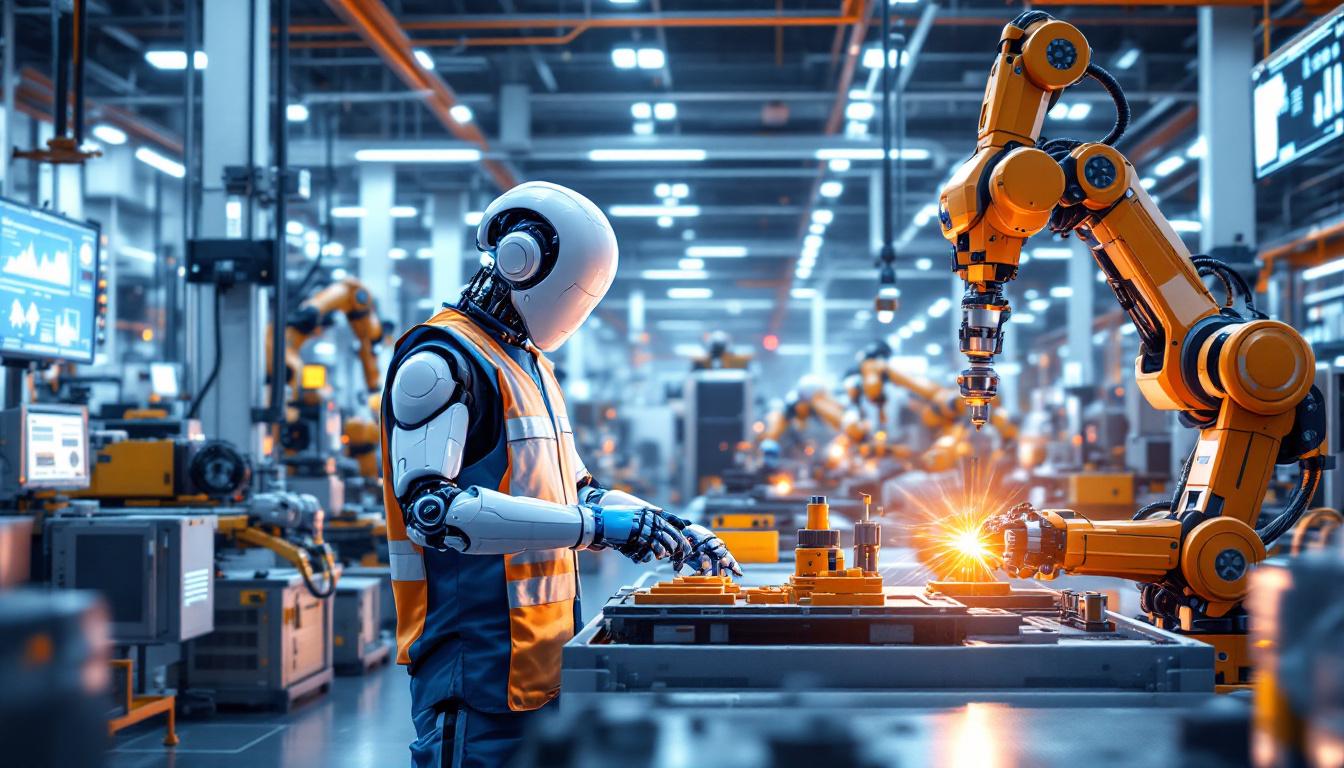

Les robots collaboratifs, appelés également cobots, transforment les environnements industriels en offrant une collaboration sécurisée et fluide avec d’autres robots traditionnels. Leur intégration facilite l’automatisation, combinant la précision des robots industriels avec la polyvalence des cobots. En comprenant les modes d’interaction et les bonnes pratiques de programmation, les entreprises peuvent maximiser leur efficacité tout en garantissant la sécurité. Comment ces synergies entre robots redéfinissent-elles le futur des ateliers modernes ? Voici ce que vous devez savoir !

Dans un monde où l’automatisation s’intensifie, intégrer les robots collaboratifs avec d’autres robots industriels devient une étape clé pour les entreprises. Cette fusion permet de donner naissance aux robots collaboratifs ou cobots, tout en optimisant les chaînes de production. Cela permet également d’améliorer la sécurité et de répondre aux défis de flexibilité croissante.

Quelles sont les différentes méthodes d’intégration des cobots ? Quels sont les avantages qu’ils procurent face aux robots industriels tels que ceux de Fanuc, ABB ou KUKA ? Quelles sont les nouvelles tendances qui façonnent cette collaboration ? Les réponses à ces questions dans ce qui suit !

Comment assurer une collaboration sûre entre robots collaboratifs et robots industriels ?

La sécurité reste la priorité absolue quand les cobots partagent l’espace avec des robots industriels plus puissants comme ceux d’Omron ou Yaskawa. Les zones de sécurité surveillées utilisent des capteurs sophistiqués, tels que les rideaux lumineux et scrutateurs, assurant l’arrêt instantané si une intrusion est détectée.

Cette configuration garantit que les opérateurs peuvent approcher un robot collaboratif pour des interventions ponctuelles sans risque. Par exemple, les robots Universal Robots et Staubli sont souvent déployés avec de telles sécurités intégrées, offrant un environnement de travail protégé et ergonomique.

Vous pourriez aimer aussi ces articles:

Quelle est la place du guidage manuel dans l’intégration des cobots ?

Le guidage à la main simplifie considérablement la programmation et l’adaptation des cobots. Contrairement aux robots rigides comme ceux de Fanuc ou Bosch Rexroth, les cobots possèdent des capteurs de force sensibles. Ces capteurs leur permettent d’être dirigés physiquement par un opérateur sans avoir besoin de maintenir l’interrupteur de sécurité.

Cette méthode intuitive, souvent associée à la technologie Kinetiq Teaching, accélère la mise en service et favorise la flexibilité des tâches. C’est une fonctionnalité essentielle pour les environnements multi-robots où la réactivité doit être maximale.

Vous pourriez aimer aussi ces articles:

Comment les robots collaboratifs adaptent-ils leur comportement selon la présence humaine ?

Les cobots ajustent en temps réel leur vitesse et leur puissance grâce à des capteurs de proximité et à des algorithmes intelligents. Quand un opérateur s’approche, le robot réduit automatiquement sa vitesse pour renforcer la sécurité, procédé notamment mis en œuvre avec les robots Schunk et Festo.

À la différence des robots industriels classiques qui nécessitent un réarmement manuel après intrusion, les cobots maintiennent une activité fluide sans perte de temps. Cette souplesse améliore notablement l’efficacité des chaînes de montage intégrant plusieurs robots aux fonctions complémentaires.

Quels sont les défis et futurs enjeux de l’intégration des cobots en industrie ?

Intégrer des robots collaboratifs et industriels implique de surmonter des obstacles techniques, notamment en matière de programmation et de gestion des données. Les cobots de marques comme ABB ou KUKA exigent une formation spécifique pour optimiser leurs capacités dans des systèmes hétérogènes.

Par ailleurs, leur limitation de vitesse et de force, indispensable à la sécurité, peut parfois restreindre la vitesse d’exécution dans les opérations lourdes. En 2025, l’intégration se tourne vers une intelligence artificielle plus poussée, avec des solutions capables de coordination autonome et de maintenance prédictive, comme le démontre la collaboration entre Neura Robotics et HD Hyundai dans la construction navale.

Qui plus est, afin d’approfondir la distinction entre robots traditionnels et collaboratifs, il est utile de consulter les différences clés qui impactent leur intégration dans l’industrie. Cela permet de mieux évaluer les options adaptées à chaque contexte de production.

Plus d’informations sur les innovations dans le secteur et leurs impacts peuvent être explorées dans le cadre des débats autour des robots historiques les plus marquants. Cela est également le cas lors des salons comme l’Automatica, où Comau, présente des robots mobiles et exosquelettes révolutionnaires.